Pourquoi utiliser un isolateur de test de stérilité ?

La production pharmaceutique est soumise à des normes strictes. Elle doit faire l’objet de contrôles afin de s’assurer que la fabrication des médicaments se déroule conformément aux exigences édictées par les agences et autorités nationales et européennes. Dans la plupart des cas, les tests de stérilité (STI) sont pratiqués au sein d’un isolateur. Ils permettent de confirmer ou d’infirmer la qualité du produit et sa conformité aux réglementations en vigueur.

Au même titre que la production pharmaceutique, le contrôle de stérilité doit être réalisé dans un environnement stérile et confiné, protégé de toute contamination. Cette condition limite les risques de résultats faux négatifs ou faux positifs, qui pourraient retarder la validation de votre produit et entraîner des surcoûts importants.

L’efficacité de l’isolateur garantit donc l’intégrité du processus. En cas d’anomalies, la pression négative ou positive de la chambre hermétique de l’équipement empêchera la contamination de l’environnement extérieur ou de l’opérateur.

Quelles sont les caractéristiques d’un isolateur ?

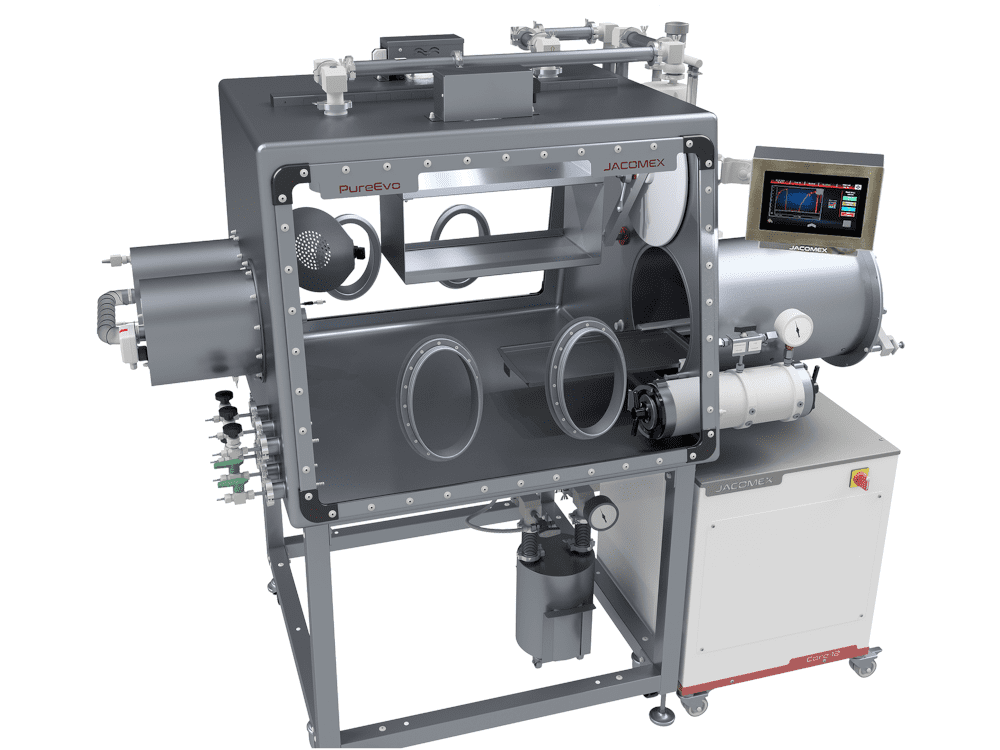

De classe A (Iso 5), nos équipements intègrent les dernières technologies afin de vous garantir sécurité et performance. Il est équipé de filtres ULPA ou HEPA pour favoriser la circulation de l’air. A flux laminaire ou turbulent, l’environnement de travail respecte les conditions de stérilité.

Les gants sur les parois de l’isolateur garantissent une parfaite ergonomie durant les manipulations. Les logiciels et les options intégrés facilitent les divers contrôles (de stérilité, de fuite), l’enregistrement et le réglage des pressions, des températures et des taux d’humidité.

Les faces de travail équipant l’isolateur peuvent être verrouillées et relevées afin de finaliser le nettoyage du dispositif. En outre, nos isolateurs sont pourvus d’un système de biodécontamination (H202).

Les isolateurs Jacomex sont personnalisables en fonction de vos besoins et process. Tous nos équipements sont conçus et fabriqués à Lyon.

Validation microbiologique et conformité réglementaire des tests de stérilité

La validation microbiologique des tests de stérilité constitue une étape clé pour assurer la fiabilité des résultats et la protection de chaque patient. Un isolateur dédié doit alors répondre à des exigences strictes afin de maintenir un environnement aseptique constant tout au long du processus de contrôle. Effectivement, les tests de stérilité exigent une atmosphère maîtrisée, dépourvue de particules viables, ainsi qu’une pression positive ou négative adaptée au type de produit manipulé. Quoi qu’il en soit, la conformité aux référentiels internationaux, dont les pharmacopées et les bonnes pratiques de fabrication, assure que chaque étape du test est reproductible, documentée et traçable.

Les systèmes de monitoring intégrés permettent d’ailleurs de vérifier en continu les paramètres critiques, comme l’intégrité des filtres, la propreté particulaire, le maintien de la stérilité et la performance des cycles de bio décontamination. La validation inclut aussi la qualification IQ/OQ/PQ, qui garantit que l’isolateur fonctionne selon les standards requis. En assurant une maîtrise totale de l’environnement microbiologique, l’isolateur devient ainsi un outil indispensable pour les tests de stérilité conformes, sécurisés et reconnus réglementairement.

Conception ergonomique et réduction de la pénibilité pour les opérateurs

La conception ergonomique d’un isolateur destiné aux tests de stérilité joue un rôle important dans la réduction de la pénibilité et l’optimisation du travail des opérateurs. Les manipulations dans un environnement fermé peuvent en effet entraîner de la fatigue, des gestes répétitifs et un manque de visibilité. C’est pourquoi l’architecture de l’isolateur doit être pensée pour faciliter chaque mouvement. Cela inclut donc des gants positionnés à hauteur naturelle, des parois transparentes offrant une vision panoramique et un éclairage homogène qui réduit l’inconfort visuel.

Les systèmes d’assistance, tels que les plateaux réglables, les sas automatisés ou les interfaces intuitives, contribuent également à limiter les efforts physiques et les risques de TMS. Une étude fine des flux internes permet de même d’éviter les postures contraignantes et de fluidifier les manipulations lors des opérations délicates. En intégrant ces éléments ergonomiques tout en conservant un haut niveau de confinement, l’isolateur améliore significativement les conditions de travail, favorise la précision des gestes et assure une meilleure sécurité globale pour les opérateurs.

Jacomex, votre partenaire expert

Grâce à ses 75 ans d’expérience, Jacomex n’a cessé d’innover afin de fournir des outils de confinement, propres à chaque application.

Nos unités de purification et nos isolateurs pour la recherche et l’industrie sont entièrement développés et fabriqués à Lyon. Nous avons vendu et installé nos équipements dans plus de 60 pays et dans des domaines aussi variés que le nucléaire, la recherche, la pharma, le médical, la fabrication additive, l’énergie ou l’organique électronique.

Nous travaillons dans le respect des normes qui sont propres à chaque domaine d’application et investissons dans la recherche et développement afin de vous proposer les dernières innovations.

N’hésitez pas à nous contacter, nos experts sont là pour répondre à vos besoins.