Le fonctionnement d’un isolateur pharmaceutique

Architecture et mécanismes essentiels

L’isolateur est un espace de confinement bactériologiquement étanche utilisé dans le milieu médical et pharmaceutique lors des procédés toxiques et des répartitions aseptiques. Il est constitué d’un isolateur principal parfaitement stérile où l’on manipule, stocke ou emballe des produits au moyen de gants montant aux épaules et placés sur l’une des parois. Il intègre également des systèmes de transfert qui permettent l’entrée et la sortie des produits et l’élimination des déchets tout en respectant le confinement et les conditions aseptiques.

Les matériaux choisis pour la construction sont non-contaminants, faciles à nettoyer et compatibles avec les cycles de décontamination réguliers. Les surfaces sont lisses, sans angle mort, afin de faciliter la stérilisation.

L’isolateur pharma a été conçu pour répondre à deux enjeux essentiels :

- Le confinement.

Dans les sites de production, un isolateur permet le confinement des procédés pharmaceutiques. Ils exigent en effet un environnement protégé, exempt de micro-organismes viables. L’isolateur assure la séparation de la zone de production et du personnel/environnement. Son rôle est d’empêcher les contaminations en provenance de l’une de ces zones vers l’autre. Cette technologie permet d’atteindre un niveau de confinement supérieur à la traditionnelle salle blanche. Elle utilise un système de décontamination intégré.

En général, l’isolateur est décontaminé par un gaz stérilisant : le peroxyde d’hydrogène ou H202. Il utilise des filtres très haute efficacité (THE) pour une protection maximale du produit. Ces systèmes visent l’élimination des microbes et particules provenant de toutes les sources de contamination possibles comme l’environnement externe et le personnel.

Le cycle de décontamination est entièrement automatisable et enregistrable, garantissant la traçabilité exigée par les normes pharma.

- Le transfert des produits.

Lors de l’introduction ou de l’extraction de produits dans l’enceinte, le confinement et la préservation de l’atmosphère doivent absolument être garantis. Le sas de transfert permet cette sécurité. Ce système simplifie le transit des produits et des matériels, mais aussi l’évacuation des déchets. Ainsi, l’asepsie de l’environnement est toujours respectée. L’isolateur pour l’industrie pharmaceutique doit être conforme aux normes de la classe A suivant la classification GMP EU JO 07/01/97. Les sas peuvent être configurés en mode à barrière à air, à pression contrôlée ou à usage exclusivement biologique, selon les exigences du procédé.

Par ailleurs, l’isolateur peut être doté de nombreux accessoires optionnels tels que des crochets sur barres d’accrochages, des soudeuses, des bacs réfrigérants, des accessoires de nettoyage, etc.

Une interface utilisateur intuitive permet le pilotage de l’ensemble des paramètres (pression, flux, humidité) et l’affichage des alarmes ou anomalies en temps réel.

Domaines d’application spécifiques

Les applications d’un isolateur pour industrie pharmaceutique sont multiples, essentiellement à des fins de production et de contrôle. L’isolateur s’avère utile lorsqu’il faut manipuler, transférer ou emballer des produits pharmaceutiques solides, semi-solides ou en poudre. Grâce à lui, on peut également manipuler et remplir des solutions et des perfusions. Il permet également la réalisation de tests de stérilité, d’opérations de défiltration,de séchage et de pesage de principes cytotoxiques. De même, on s’en sert pour la manipulation aseptique des tissus ou des systèmes de productions biologiques ou encore d’échantillons pathogènes.

Il trouve également sa place en R&D pour la formulation de produits biologiques, dans la fabrication de vaccins, ou encore pour la production de thérapies avancées (ATMP).

Pourquoi utiliser un isolateur pour l’industrie pharmaceutique ?

Dans le pharma-médical, il est primordial de respecter minutieusement le process de fabrication stérile.. Le non-respect du processus validé peut affecter la qualité du produit et nuire à la sécurité du patient et du personnel.

- De plus, le personnel doit être protégé face aux processus de fabrication à haut risque, surtout s’il est amené à travailler sur des composés pharmaceutiques hautement actifs (HPAPI). La protection est obligatoire quand les produits, agents ou principes actifs mis en œuvre présentent des dangers pour la santé. Dans ces cas, l’utilisation de dispositifs de protection tels que l’isolateur pharma est recommandée, pour les raisons suivantes. Son système de décontamination est plus performant.

La stérilisation au gaz permet de traiter les surfaces dans l’environnement contrôlé limitant ainsi la contamination particulaire et microbiologique.

- Le système de traitement de l’air garantit une propreté particulaire optimale.

Un isolateur destiné à l’industrie pharmaceutique intègre aussi des systèmes de traitement et de filtration de l’air. Ils renouvellent l’air à l’intérieur de l’enceinte. Les préfiltres et filtres en entrée et en sortie stoppent avec une plus grande efficacité les particules, les éléments pathogènes ou autres éléments susceptibles de rompre l’asepsie.

- Les conditions internes sont paramétrables et facilement contrôlables.

Toutes les zones d’atmosphères contrôlées, à l’exemple des isolateurs et des boîtes à gants, sont dotées de régulateurs. Ces systèmes permettent le contrôle, la surveillance et le suivi des conditions de l’atmosphère, notamment pour le maintien de la pression, le réglage des températures, de l’hygrométrie, etc.

Les données de fonctionnement peuvent être exportées pour les audits, les inspections réglementaires ou la validation de process.

La modularité des isolateurs permet une adaptation rapide aux évolutions de procédé ou aux augmentations de capacité, réduisant les délais et les coûts d’investissement.

Quels avantages présente l’isolateur pharmaceutique ?

Un isolateur est une technologie médicale moderne qui présente plusieurs avantages pour l’industrie pharmaceutique. Il offre en effet un environnement stérile supérieur par rapport aux environnements classiques comme les salles blanches. Les pressions positives ou négatives à l’intérieur de l’enceinte empêchent la contamination de l’opérateur ou de l’environnement extérieur en cas d’anomalies. Il assure une stérilité pérenne conformément aux réglementations pharmaceutiques. Il est particulièrement efficace lors des procédés aseptiques, des validations de procédures, des tests de stérilité, etc.

Les différents contrôles et suivis sont facilités grâce aux options et logiciels intégrés. Le réglage et l’enregistrement des températures, des pressions, des taux d’humidité, etc. ne posent aucun problème, tout comme les contrôles d’étanchéité et de stérilité. D’autant que les données recueillies seront utiles lors des inspections effectuées par les autorités compétentes.

Un isolateur pour industrie pharmaceutique engage aussi un coût moins important. L’équipement occupe moins de place, ce qui réduit les éventuels coûts de rénovation. Leur entretien et leur maintenance reviennent moins chers, d’où la baisse des coûts d’opération.

Il est possible de s’équiper d’un isolateur pharmaceutique répondant parfaitement à vos besoins en optant pour une fabrication sur mesure. Ainsi, le dispositif, les options et les accessoires livrés seront conformes aux impératifs de vos process.

La personnalisation peut porter sur la taille, la configuration des gants, les sas de transfert, l’intégration d’unités de contrôle en ligne et la compatibilité avec les exigences OEB / HPAPI.

L’installation plus rapide et la mise en service optimisée réduisent le time to market pour vos produits pharmaceutiques.

Jacomex, votre partenaire vers une industrie toujours plus innovante

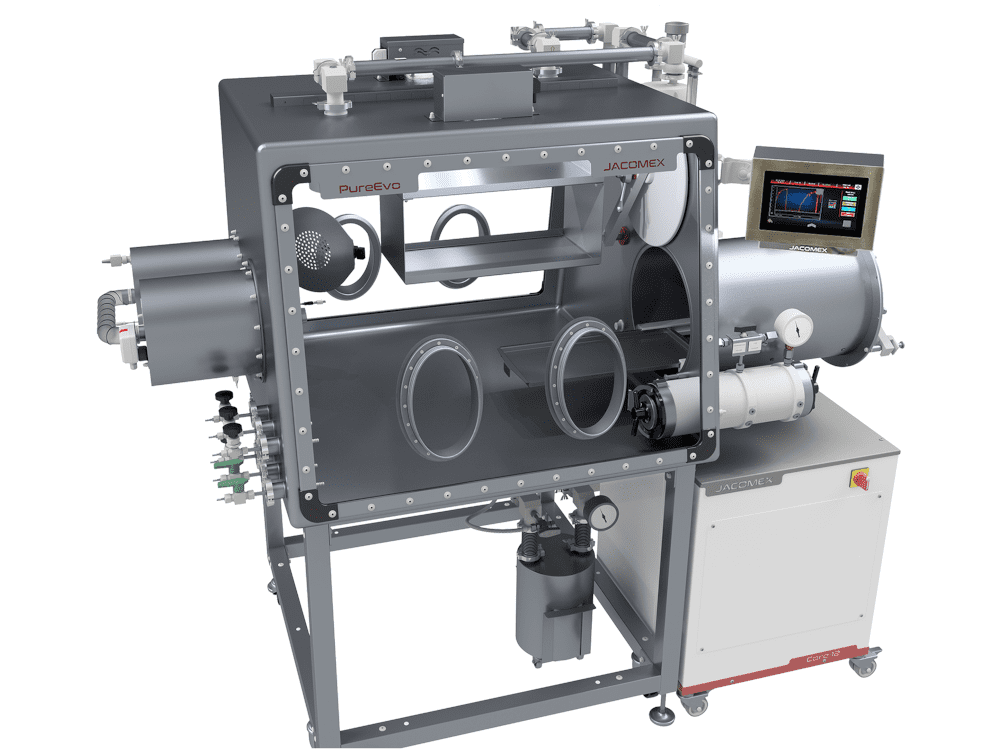

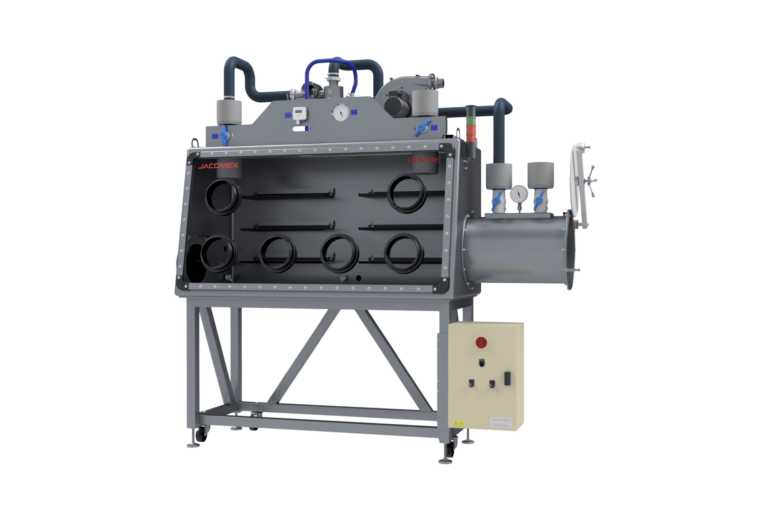

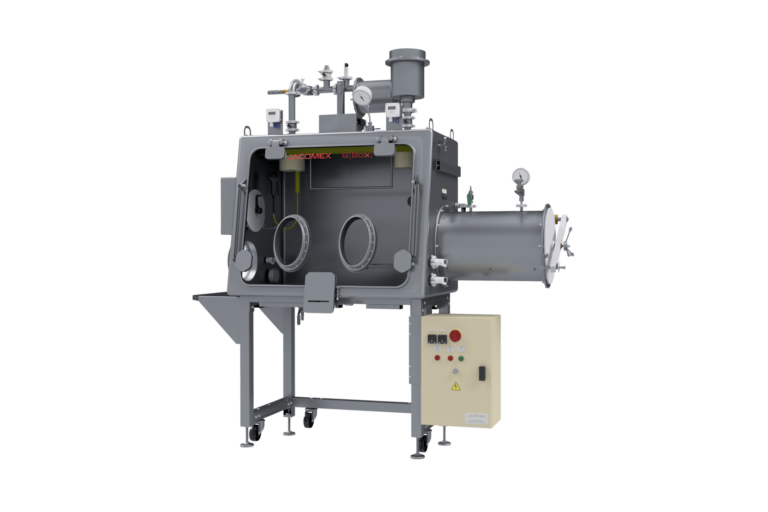

Leader de la technologie d’isolation, JACOMEX est en mesure de créer pour vous un isolateur en conformité avec les exigences les plus strictes de l’industrie pharmaceutique et du secteur médical. L’isolateur G(iso) est, par exemple, un équipement spécialement conçu pour le secteur de la pharma et du médical. Il permet une protection renforcée, sous gaz neutre en dépression, des produits, de l’environnement et des manipulateurs. Il est idéal pour vos opérations impliquant la manipulation de principes actifs oxydables ou hygroscopiques, CMR, ou de poudres toxiques.

Il a plusieurs applications possibles : synthèse chimique et manipulations des principes actifs, produits OEB4 – OEB5 et cytotoxiques, fabrication d’implants chirurgicaux, R&D galénique, contrôle qualité. Sa conception (traitement et rugosité de surface, angles arrondis, etc.) est parfaitement étudiée pour répondre aux problématiques des isolateurs : facilité de nettoyage et optimisation de la décontamination, remplacement sécurisé des filtres par bag-in-bag-out, gestion des déchets maîtrisée et confinée.

Le dispositif, les options et les accessoires livrés sont conformes aux impératifs de vos process.

Notre équipe vous accompagne de l’étude de faisabilité à la qualification (IQ/OQ/PQ), et assure un service après-vente européen pour garantir votre conformité et votre performance opérationnelle.

Avec plus de 80 ans d’expérience, Jacomex combine savoir-faire français et réseau international pour répondre à vos projets dans le monde entier.

En choisissant un isolateur pharmaceutique, vous optez pour une solution de confinement hautement performante, adaptable et économique. Avec Jacomex comme partenaire, vous bénéficiez d’une expertise de pointe pour garantir la qualité, la sécurité et la conformité de vos process pharmaceutiques.

Pour d’avantage d’informations, contactez-nous. Notre équipe d’experts vous répondra rapidement.